32. rész: Alkatrész menedzsment

Az alkatrész menedzsmentről korábban már írtunk, de munkánk során látjuk, minden vállalatot továbbra is élénken foglalkoztat a téma. A tapasztalataink ugyanakkor azt mutatják, számos vállalat ugrott már neki a karbantartási raktárkészlet csökkentésének, és javarészük enyhén szólva nem ért el átütő sikert. Vajon milyen tényezők nehezítik az anyagkészlet csökkentését, és hogyan lehetne leküzdeni e nehézségeket? Kétrészes cikkünk kérdéseket vet fel és válaszokat ad a fenti témára!

Miért kell hozzányúlni?

Nyilvánvaló, hogy karbantartási anyagokra szükség van, hiszen akár tervezett esemény, akár váratlan hiba bekövetkeztekor valamely alkatrész felhasználásával kell – valószínűleg – megoldani a feladatot. A problémát a készletek relatíve nagy mennyisége – értéke - vagy annak „szükségtelensége, mozdulatlansága” okozza. Ilyenkor aztán a cégvezető szorgalmazza a karbantartás vezetőnél, hogy tegyen a probléma ellen, nem ritkán valamely készletérték csökkenést tűzve ki célul, csak hogy jobban haladjon a munka.

E mellett persze a költséghatékonysági törekvések során is sokszor találják meg a „feleslegesen nagynak, túlzónak” tűnő karbantartási raktárt. Ez utóbbi hasznos, de egyben veszélyes észrevétel is lehet, hiszen ilyenkor fogalmazódnak meg azok a nem túl sok műszaki megfontolást tartalmazó javaslatok, hogy „ami egy éve nem mozdult, az dobjuk ki”. Ezután a helyi színesfém-kereskedőnek bagóért eladott anyagokat a következő évben szépen visszavásárolja a karbantartás, részleteiben, felhasználási igény szerint. Ugye hallottak már hasonlót?

A változtatások elméleti háttere

Míg ez utóbbi forgatókönyv a fűnyíró elvű költségcsökkentés jegyében kisöpört raktárról szól, addig az előző esetben egy finomabb megközelítésben, a műszaki érvek, és alapelvek is érvényesülhetnének, ha lennének…

De sok esetben nincsenek olyan elvek, módszerek, amelyek abban segítenének a műszakiaknak, hogy a berendezéspark megbízható üzemelését fenntartva csökkentsék a tevékenységhez szükséges készleteket.

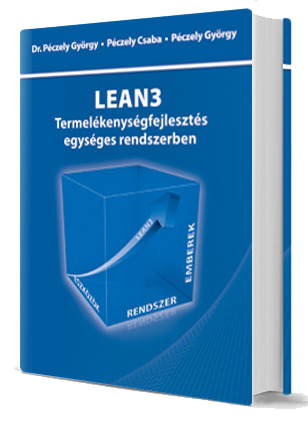

Pedig mennyi elmélet, mennyi logisztikai/raktározási alapelv létezik! Például az ABC és XYZ elemzések, amelyek a felhasznált anyagokat értékük/mennyiségük szerint csoportosítják, valamint a fogyasztás egyes időbeli jellegzetességeit is igyekszenek figyelembe venni. Aztán a különféle készletezési stratégiák, amelyek a minimum-maximum készletszintekre épülve, a rendelések időközével és a rendelési mennyiséggel operálnak, s ezek kombinációiból megannyi különféle megoldást kínálnak.

Pedig mennyi elmélet, mennyi logisztikai/raktározási alapelv létezik! Például az ABC és XYZ elemzések, amelyek a felhasznált anyagokat értékük/mennyiségük szerint csoportosítják, valamint a fogyasztás egyes időbeli jellegzetességeit is igyekszenek figyelembe venni. Aztán a különféle készletezési stratégiák, amelyek a minimum-maximum készletszintekre épülve, a rendelések időközével és a rendelési mennyiséggel operálnak, s ezek kombinációiból megannyi különféle megoldást kínálnak.

Aztán lehetőség nyílik arra, hogy ne a vállalat költségén történjen a raktározás és az ahhoz kapcsolódó folyamatok. Ide tartozik a konszignációs raktár, stratégiai megállapodások beszállítókkal (kereskedőkkel, gyártókkal), vagy éppen a VMI, azaz Vendor Managed Inventory megoldás.

Módszer tehát van bőven, csak a készletcsökkentési sikersztorik nem szaporodnak gombamód.

Az elmélet és a gyakorlat között, elméletileg semmi különbség! Gyakorlatilag azonban…

Véleményünk szerint a karbantartási raktérkészletek racionalizálására tett kísérletek kudarcainak legalább két különböző oka van.

Részint a létező készletezési stratégiák, illetve optimalizáló eljárások olyan megoldások, amelyek teljesen figyelmen kívül hagyják a műszaki alapelveket, pusztán és csakis a logisztika alapelveire támaszkodnak. Olyan interdiszciplináris megközelítésről, amely mind a karbantartás, mind pedig a logisztika elveit figyelembe venné, ma nem tudunk. Nem meglepő, hiszen magát a karbantartást sem tekintik még önálló műszaki tudományterületnek, azt a mérnöki tudományok piciny és szürke részterületeként értelmezik. Tegyük hozzá, helytelenül!

Másrészt viszont a karbantartási anyagraktározás során tapasztalt állapotok súlyosabb elmaradásokat mutatnak, és nem az optimalizáció a szemlélő első gondolata. Felelős nélküli, vagy éppen túl sok személy kezelésében álló raktárak, több helyen „elosztott”, kontrollálhatatlan mozgású készletek, papíron nem létező már beépült, fizikailag azonban mégiscsak tárolt (rejtegetett) tételek… stb. Mindezek puszta felleltározása is nem ritkán fizikai korlátokba ütközik, néha még informális, formális munkahelyi kapcsolatokat is veszélyeztet. Gondoljunk csak a mókusraktárak – fiókraktárak – felszámolására tett kísérletekre.

Ennyi buktatót vajon lehetséges leküzdeni? Vagy marad a fűnyíróelvű megközelítés, az erősebb kutya törvénye, amelynek nyomán torz karbantartási anyaggazdálkodás alakul ki, és egyre-másra hiányokkal/készletkifogyási eseményekkel kell szembenéznie a műszakiaknak?

Ennyi buktatót vajon lehetséges leküzdeni? Vagy marad a fűnyíróelvű megközelítés, az erősebb kutya törvénye, amelynek nyomán torz karbantartási anyaggazdálkodás alakul ki, és egyre-másra hiányokkal/készletkifogyási eseményekkel kell szembenéznie a műszakiaknak?

A kérdést úgy is feltehetnénk: optimalizálható-e egyáltalán a karbantartási anyagraktár?

Tudja meg a választ cikkünk következő részéből!

Amennyiben felkeltettük érdeklődését, kérjük, keresse Fekete Gábor karbantartás fejlesztési csoportvezetőt a +3620/973-2866-os telefonszámon, vagy az Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen.

Az ICG Stádium Kft. főbb tevékenységei:

- Termelékenység fejlesztési tanácsadás (TPM, Lean, CMMS, …), változásmenedzsment

- Műszaki diagnosztika (termográfia, rezgésvizsgálat, szivárgásdetektálás, tengelykapcsolat-beállítás, kiegyensúlyozás, mozgásanimációs vizsgálat, lézeres ékszíjtárcsabeállítás)

- Karbantartás fejlesztési tanácsadás

- Képzések

- Rendezvényeink