29. rész: Állapotfüggő karbantartás – Valóság vagy utópia?

Egyre több helyen olvasni/hallani, hogy a korszerű karbantartási rendszerek lényegében egyfajta ütemezett ellenőrzések rendjét jelentik, amelyben a karbantartott eszközök állapotának azonosítása kiemelt feladat. Az állapot azonosítása nem jóstehetség kérdése, de ki képes megjósolni egy berendezés meghibásodását előre?

Valójában éppen az állapotromlási folyamatok előrejelzése az igazi erőssége a modern megközelítéseknek. Ugyanis a berendezések élettartam tervezési illúziója mára teljesen szertefoszlott. Ugyanakkor, ha nem tudjuk előre az élettartamot (azaz a tönkremenetelt) megjósolni, hogyan mondhatnánk meg az állapotvizsgálatok helyes gyakoriságát, mit és hogyan tervezhetnénk előre mégis? Nincs itt ellentmondás?

Valójában éppen az állapotromlási folyamatok előrejelzése az igazi erőssége a modern megközelítéseknek. Ugyanis a berendezések élettartam tervezési illúziója mára teljesen szertefoszlott. Ugyanakkor, ha nem tudjuk előre az élettartamot (azaz a tönkremenetelt) megjósolni, hogyan mondhatnánk meg az állapotvizsgálatok helyes gyakoriságát, mit és hogyan tervezhetnénk előre mégis? Nincs itt ellentmondás?

Az ördög a részletekben rejlik

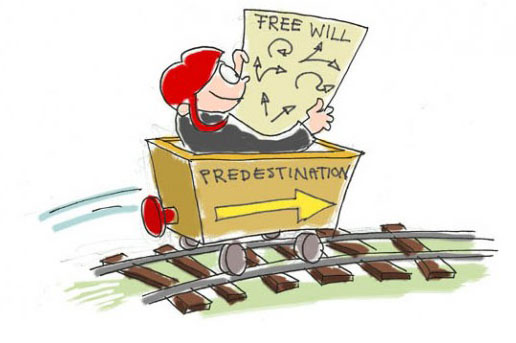

A berendezések tönkremenetele nem determinálható, de azért annyira nem is relytéjes. Az idő alapú, vagy más néven merev ciklusrendre alapozott determinisztikus megközelítések nem működnek, de ez nem jelenti azt, hogy pl. egy csapágy ne lenne kritikus berendezéselem, amely nagy valószínűséggel tönkre fog előbb-utóbb menni egy forgógépben. Egyszerűen az eleve elrendelt és mereven időhöz kötött gondolkodás helytelen, de nem helytelen a berendezés tönkremenetelének valószínűségét, a kockázatokat rejtő pontokat azonosítani, majd a várható/valószínű hibamódokra tervezni állapotelemző, állapotjelző technikákat.

Éppen ezért a karbantartás tervezése során kiválogatjuk az eszközpark kritikus gépeit, majd e gépek kockázatot jelentő elemeire ERCM technikával határozzuk meg az optimális karbantartási megközelítést. Sok esetben állapotellenőrzés/mérés/vizsgálat az optimális taktika, de vajon hogyan építhető fel a helyes vizsgálati terv?

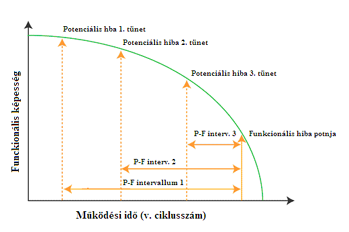

Hallott már a P-F diagramról? Tudja, hogyan kell alkalmazni többszörös potenciális hibák esetén?

A P-F elméletet és a korszerű vizsgálati módszereket alkalmazva felépíthető a valódi állapot alapú karbantartás, amelyben:

- a váratlan hibák drasztikusan lecsökkennek

- a berendezések rendelkezésre állása növekszik

- a tervezett karbantartási események felváltják, kiszorítják a reaktív, javító tevékenységeket, megszüntetik a tűzoltást

- a költségek jellemzően csökkennek

- a karbantartás ismét a vállalat megbecsült részlege lehet

- a termelés nem hogy nem adja át a gépet karbantartásra, de maga követeli a tervezett karbantartások végrehajtását

Eredmény:

- magas eszközpark rendelkezésre állás

- drasztikusan javuló termelési eredmények

- megbecsült karbantartás…

- kézben tartott költségek

Amennyiben felkeltettük érdeklődését, kérjük, keresse Fekete Gábor karbantartás fejlesztési csoportvezetőt a +3620/973-2866-os telefonszámon, vagy az Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen.

Az ICG Stádium Kft. főbb tevékenységei:

- Termelékenység fejlesztési tanácsadás (TPM, Lean, CMMS, …), változásmenedzsment

- Műszaki diagnosztika (termográfia, rezgésvizsgálat, szivárgásdetektálás, tengelykapcsolat-beállítás, kiegyensúlyozás, mozgásanimációs vizsgálat, lézeres ékszíjtárcsabeállítás)

- Karbantartás fejlesztési tanácsadás

- Képzések

- Rendezvényeink